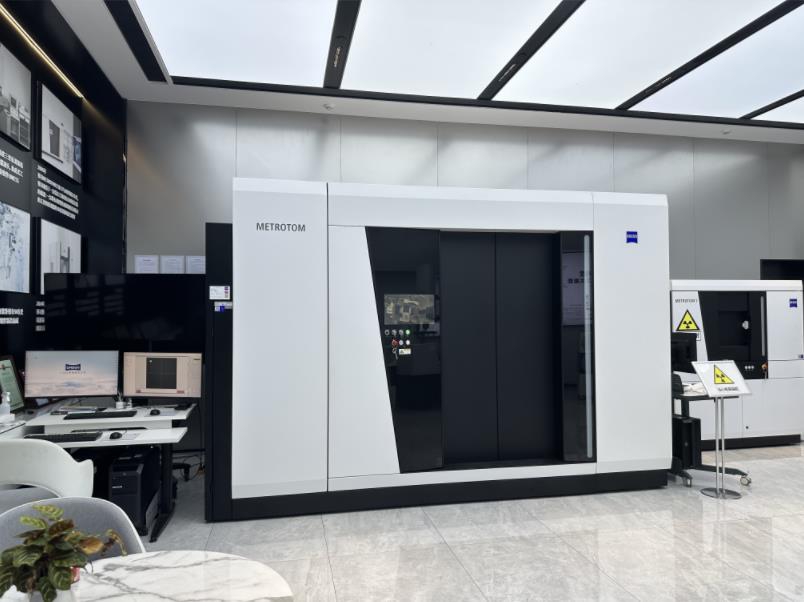

蔡司三坐標(biāo)工業(yè)CT高效精準(zhǔn)測量工業(yè)零部件的質(zhì)量

在高端制造領(lǐng)域,一個微小的氣孔、一道肉眼難辨的裂紋,都可能讓價值數(shù)百萬的工業(yè)零部件淪為廢品。傳統(tǒng)檢測手段如同“盲人摸象”,只能窺見表面,卻無法洞察內(nèi)部。而蔡司三坐標(biāo)工業(yè)CT(計算機斷層掃描)技術(shù)的出現(xiàn),正以“透視眼”般的精準(zhǔn)度,重新定義工業(yè)零部件質(zhì)量檢測的邊界。

【技術(shù)解析:蔡司工業(yè)CT如何實現(xiàn)“內(nèi)外兼修”?】

“無損檢測”黑科技:不拆解,也能看透內(nèi)部

傳統(tǒng)檢測需破壞性取樣或依賴經(jīng)驗判斷,而蔡司工業(yè)CT通過X射線穿透成像技術(shù),無需拆解即可生成零部件的3D立體模型。從渦輪葉片的內(nèi)部冷卻通道到電池電芯的極片褶皺,每一處微觀結(jié)構(gòu)都清晰可見,真正實現(xiàn)“無損檢測”。

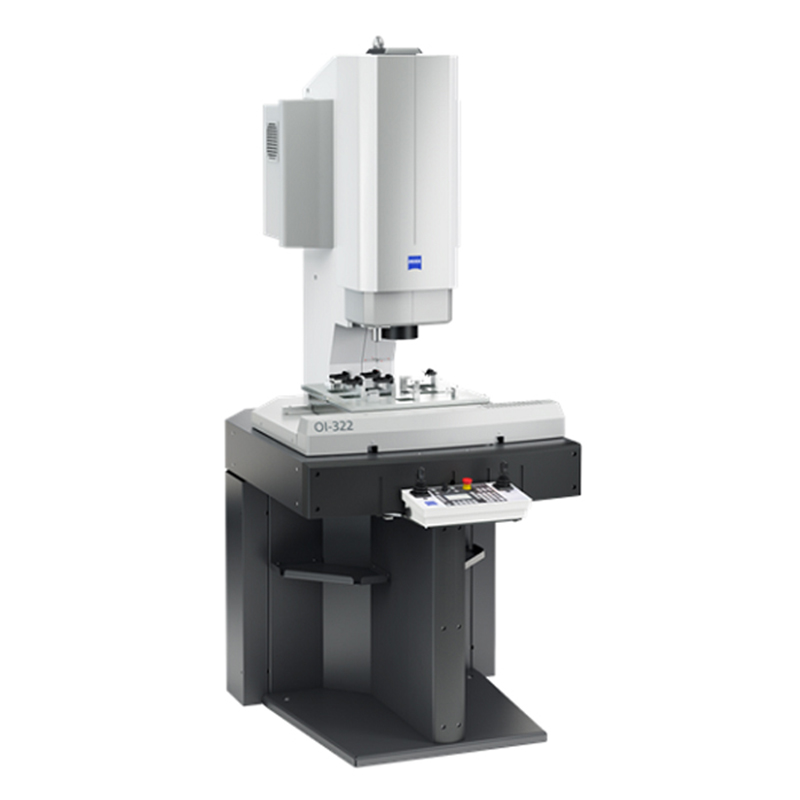

三坐標(biāo)+CT雙劍合璧,精度突破物理極限

結(jié)合高精度三坐標(biāo)測量系統(tǒng),蔡司設(shè)備不僅能檢測零部件的外形尺寸,更能對內(nèi)部缺陷進行微米級定位。例如,在航空發(fā)動機葉片檢測中,可同時完成葉型輪廓公差測量與內(nèi)部鑄造缺陷分析,誤差控制在1μm以內(nèi),遠超行業(yè)平均水平。

AI賦能,缺陷識別效率提升10倍

搭載蔡司自研AI算法,設(shè)備可自動學(xué)習(xí)數(shù)萬種缺陷特征,實現(xiàn)裂紋、氣孔、夾雜物等缺陷的秒級識別。相比人工檢測,效率提升10倍以上,且漏檢率趨近于零。

航空航天: 發(fā)動機渦輪盤、機翼鉚接件的內(nèi)部裂紋檢測,確保飛行安全。

新能源汽車: 電池模組電芯的焊接質(zhì)量分析,預(yù)防熱失控風(fēng)險。

醫(yī)療器械: 植入式支架的孔隙率與壁厚檢測,保障生物相容性。

增材制造: 3D打印金屬件的層間結(jié)合缺陷分析,優(yōu)化打印工藝。

【蔡司技術(shù)壁壘:為什么競爭對手難以復(fù)制?】

硬件集成度: 全球首創(chuàng)將高功率微焦點X射線源、高分辨率探測器與納米級三坐標(biāo)測量系統(tǒng)集成于1米³空間內(nèi),實現(xiàn)“一機多能”。

軟件算法: 蔡司VG Studio MAX軟件支持缺陷自動量化分析,可生成符合ASTM E1570標(biāo)準(zhǔn)的檢測報告,數(shù)據(jù)可直接用于有限元仿真。

光柵相位偏移技術(shù): 獨創(chuàng)技術(shù)可消除金屬件高反光干擾,即使面對鈦合金、高碳鋼等難檢材料,也能獲得高對比度圖像。

降低30%檢測成本: 一臺設(shè)備替代傳統(tǒng)三坐標(biāo)+CT+X光機三套系統(tǒng),節(jié)省設(shè)備投資與場地占用。

縮短50%研發(fā)周期: 通過CT數(shù)據(jù)逆向工程,快速定位設(shè)計缺陷,加速產(chǎn)品迭代。

構(gòu)建質(zhì)量大數(shù)據(jù)平臺: 檢測數(shù)據(jù)自動上傳至蔡司PiWeb質(zhì)量管理系統(tǒng),實現(xiàn)跨工廠、跨批次的質(zhì)量追溯與預(yù)測性維護。

在工業(yè)4.0時代,質(zhì)量檢測不再是生產(chǎn)的“終點”,而是智能決策的“起點”。蔡司三坐標(biāo)工業(yè)CT,以“透視眼”技術(shù)打破檢測盲區(qū),助力企業(yè)構(gòu)建從設(shè)計、生產(chǎn)到售后全生命周期的質(zhì)量閉環(huán)。

即刻聯(lián)系我們?nèi)揪軆x器蔡司專家,定制您的智能檢測方案,讓每一個零部件都經(jīng)得起“透視”考驗!

【技術(shù)解析:蔡司工業(yè)CT如何實現(xiàn)“內(nèi)外兼修”?】

“無損檢測”黑科技:不拆解,也能看透內(nèi)部

傳統(tǒng)檢測需破壞性取樣或依賴經(jīng)驗判斷,而蔡司工業(yè)CT通過X射線穿透成像技術(shù),無需拆解即可生成零部件的3D立體模型。從渦輪葉片的內(nèi)部冷卻通道到電池電芯的極片褶皺,每一處微觀結(jié)構(gòu)都清晰可見,真正實現(xiàn)“無損檢測”。

三坐標(biāo)+CT雙劍合璧,精度突破物理極限

結(jié)合高精度三坐標(biāo)測量系統(tǒng),蔡司設(shè)備不僅能檢測零部件的外形尺寸,更能對內(nèi)部缺陷進行微米級定位。例如,在航空發(fā)動機葉片檢測中,可同時完成葉型輪廓公差測量與內(nèi)部鑄造缺陷分析,誤差控制在1μm以內(nèi),遠超行業(yè)平均水平。

AI賦能,缺陷識別效率提升10倍

搭載蔡司自研AI算法,設(shè)備可自動學(xué)習(xí)數(shù)萬種缺陷特征,實現(xiàn)裂紋、氣孔、夾雜物等缺陷的秒級識別。相比人工檢測,效率提升10倍以上,且漏檢率趨近于零。

航空航天: 發(fā)動機渦輪盤、機翼鉚接件的內(nèi)部裂紋檢測,確保飛行安全。

新能源汽車: 電池模組電芯的焊接質(zhì)量分析,預(yù)防熱失控風(fēng)險。

醫(yī)療器械: 植入式支架的孔隙率與壁厚檢測,保障生物相容性。

增材制造: 3D打印金屬件的層間結(jié)合缺陷分析,優(yōu)化打印工藝。

【蔡司技術(shù)壁壘:為什么競爭對手難以復(fù)制?】

硬件集成度: 全球首創(chuàng)將高功率微焦點X射線源、高分辨率探測器與納米級三坐標(biāo)測量系統(tǒng)集成于1米³空間內(nèi),實現(xiàn)“一機多能”。

軟件算法: 蔡司VG Studio MAX軟件支持缺陷自動量化分析,可生成符合ASTM E1570標(biāo)準(zhǔn)的檢測報告,數(shù)據(jù)可直接用于有限元仿真。

光柵相位偏移技術(shù): 獨創(chuàng)技術(shù)可消除金屬件高反光干擾,即使面對鈦合金、高碳鋼等難檢材料,也能獲得高對比度圖像。

降低30%檢測成本: 一臺設(shè)備替代傳統(tǒng)三坐標(biāo)+CT+X光機三套系統(tǒng),節(jié)省設(shè)備投資與場地占用。

縮短50%研發(fā)周期: 通過CT數(shù)據(jù)逆向工程,快速定位設(shè)計缺陷,加速產(chǎn)品迭代。

構(gòu)建質(zhì)量大數(shù)據(jù)平臺: 檢測數(shù)據(jù)自動上傳至蔡司PiWeb質(zhì)量管理系統(tǒng),實現(xiàn)跨工廠、跨批次的質(zhì)量追溯與預(yù)測性維護。

在工業(yè)4.0時代,質(zhì)量檢測不再是生產(chǎn)的“終點”,而是智能決策的“起點”。蔡司三坐標(biāo)工業(yè)CT,以“透視眼”技術(shù)打破檢測盲區(qū),助力企業(yè)構(gòu)建從設(shè)計、生產(chǎn)到售后全生命周期的質(zhì)量閉環(huán)。

即刻聯(lián)系我們?nèi)揪軆x器蔡司專家,定制您的智能檢測方案,讓每一個零部件都經(jīng)得起“透視”考驗!

“推薦閱讀”

爆款推薦

相關(guān)行業(yè)資訊

- 蔡司三坐標(biāo)工業(yè)CT高效精準(zhǔn)測量工業(yè)零部件的質(zhì)量

- 三本精密測量代理蔡司三坐標(biāo)工業(yè)CT顯微鏡影像儀

- X射線蔡司工業(yè)CT無損檢測設(shè)備檢測脈沖發(fā)生器

- 三次元測量機和2.5次元全自動測量儀用在機械制造模具行業(yè)

- 蔡司三坐標(biāo)工業(yè)CT掃描設(shè)備:制造業(yè)質(zhì)量控制的得力助手

- 蔡司三坐標(biāo)工業(yè)CT顯微鏡影像儀:精密測量的領(lǐng)航者

- X射線蔡司工業(yè)CT無損檢測設(shè)備可以檢測注塑部件

- 佛山2.5次元測量儀與珠海三坐標(biāo)測量機的智領(lǐng)之旅

- 廣州惠州蔡司三坐標(biāo)工業(yè)CT:精準(zhǔn)測量,引領(lǐng)智能制造新時代

- 蔡司三坐標(biāo)工業(yè)CT顯微鏡影像儀在工業(yè)檢測中起到關(guān)鍵作用

最新資訊文章

- 蔡司三坐標(biāo)工業(yè)CT高效精準(zhǔn)測量工業(yè)零部件的質(zhì)量

- 蔡司三坐標(biāo)工業(yè)CT掃描儀用于檢測塑膠模具零件

- 廣東深圳惠州工業(yè)ct代檢測服務(wù)機構(gòu)哪家好?

- 三本精密測量代理蔡司三坐標(biāo)工業(yè)CT顯微鏡影像儀

- 蔡司三坐標(biāo)廠家提供國際大品牌高精密全自動測量機

- CMM三坐標(biāo)測量機哪個品牌好?

- X射線蔡司工業(yè)CT無損檢測設(shè)備檢測脈沖發(fā)生器

- 德國蔡司官方代理商三本精密:一站式測量解決方案

- 德國蔡司三坐標(biāo)測量儀曲面輪廓度怎么測量?

- 三次元測量機和2.5次元全自動測量儀用在機械制造模具行業(yè)

掃描關(guān)注我們

掃描關(guān)注我們